河北昂利化工科技有限公司

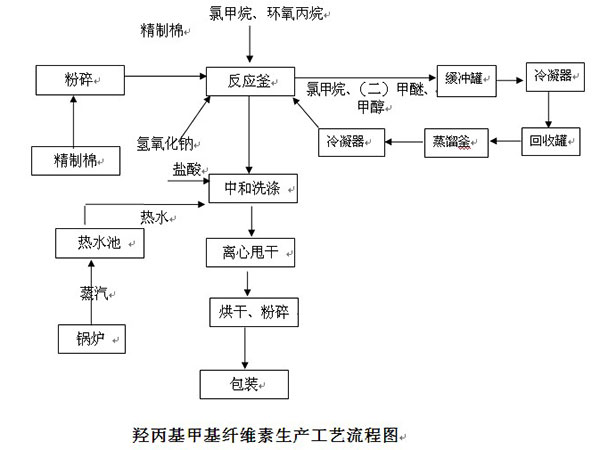

羟丙基甲基纤维素(HPMC)生产工艺流程

本项目生产工艺工序为:

生产原料的准备

①精制棉:外购的精制棉送密闭粉碎机粉碎后,经旋风分离器回收精制棉粉,准确称量备用,废气经布袋除尘器处理后外排。

该工序产生的污染物主要为含尘废气。

②氢氧化钠溶液:配置计量准确浓度为50-60%液碱溶液待用。将计量准确的氢氧化钠和水加入搅拌釜中,在搅拌作用和溶解过程中产生的热量使片状氢氧化钠完全溶解;将温度约80℃的液碱由碱泵输送到压碱槽,开启碱槽夹套冷却水,将碱液温度控制在36-40℃。

③氯甲烷:打开气相平衡阀,将氯甲烷(纯度≥99.5%)采用专用泵打入到氯甲烷高位计量槽待用。

④环氧丙烷:打开气相平衡阀,将环氧丙烷(纯度≥99.5%)采用专用泵打入到环氧丙烷高位计量槽待用。

⑤热水:将水池中的冷水加入到热水槽中,通入蒸汽加热到95-100℃,作为反应釜加热水使用。

(2)纤维素制备

①打开反应釜(15m3)加料口由密闭管道加入定量的精制棉粉,关闭加料口打开反应釜真空阀,开启真空泵,当釜内真空抽至-0.098MPa和釜内温度不再下降时,停止真空泵运行。

②通过气相平衡阀将压缩气体压入碱槽,使碱槽加压到0.3-0.35MPa,加压后关闭压缩气体阀门;启动反应釜搅拌,打开碱槽底部阀门和釜内碱液喷头阀门,控制阀门开度,在搅拌的规定时间内喷入定量碱液,使碱液与棉粉充分接触……

③向釜内加入氯甲烷,产生的氯甲烷气体经冷凝器冷凝再回到反应釜内,项目每个反应釜配备一套冷凝装置。同时,反应釜夹套用冷却循环水降温控制釜内温度在30-40℃,反应约10分钟。

④打开环氧丙烷计量槽气体平衡阀,从环氧丙烷计量槽加料阀门加入定量环氧丙烷,在冷却、搅拌的条件下反应5-15分钟。

⑤关闭夹套降温阀门,打开夹套升温阀门,启动热水循环泵,将反应釜温度缓慢升到50±2℃,并准确控制釜内压力为1.0-1.1MPa,反应用时1.5小时。

⑥打开夹套升温阀门,启动热水循环泵,将反应釜温度缓慢升到68℃,停止升温,并准确控制釜内压力为1.7-1.75MPa,温度65±2℃,反应用时2小时。

(3)气相回收

①反应完毕,控制反应温度≥65℃,打开气相回收阀,利用反应釜与缓冲罐(60m3)压差使气体进入冷凝器,经冷凝下的氯甲烷进暂存罐。当反应釜与缓冲罐压力相同时,停止气相回收。

②打开热水高位槽与压缩空气连接阀,缓慢打开反应釜与压缩空气平衡阀,待釜内压力和热水高位槽压力平衡后,将热水高位槽定量(约2m3)的热水加入反应釜内。

③加完热水后,关闭热水阀及平衡连接阀门,打开气相回收阀,进行二次气相回收,当反应釜与缓冲罐压力相同时,停止气相回收。

④将①和③冷凝下的氯甲烷从缓冲罐打入氯甲烷暂存罐,然后开启氯甲烷蒸馏装置使暂存罐内氯甲烷气化,启动氯甲烷回收冷凝器将提纯后冷凝下的氯甲烷液体送到氯甲烷储罐,然后回用于生产,不凝气送活性炭处理。

该气相回收工序产生的污染物主要为含氯甲烷、二甲醚气体,首先将气体送冷凝器,不凝气经活性炭吸附处理。

(4)中和洗涤

向反应釜通入蒸汽,当釜内压力≥0.2MPa时,打开釜底放料阀,将物料压入中和釜,同时向中和釜加入热水(约3m3),然后加入盐酸,调节pH值,搅拌5分钟。

该工序产生的主要污染物为洗涤废水,其主要污染物为氯化物、COD、BOD5、SS。

(5)离心工序:将洗涤好的纤维素利用高位差将物料放入离心机中进行液固分离,固体送烘干工序。

该工序产生的主要污染物为离心废水,其主要污染物为氯化物、COD、BOD5、SS。

(6)烘干工序:将纤维素进行气流烘干、粉碎,达到规定的产品粒度,然后经旋风分离器分离即得产品,含尘废气经布袋除尘器处理后外排。

公司在生产过程中每天产生约189.3 m3/d废水,废水主要成分为氯化钠,针对此问题公司投资220多万元正在建设一座250 m3/d的污水处理工程,保证达到环评批复上规定的的污水排放标准。其中氯化钠作为副产品,可作为其它公司的原材料用于生产种,并已经和多个公司签订购销合同。公司安排120多万元的专项资金用在安全设计和消防上,严格按照国家的法律法规执行。

我公司预计于2014年1月进行试生产,并尽可能快的进行正式运行投产。

以上为我公司的基本情况和工艺流程的基本情况,请各位领导审阅并给与大力支持和帮助。